Goda råd för ett tryggare och rikare liv

Vad vill du göra idag?

För företag

För din privata ekonomi

Tid för dig sedan 2004

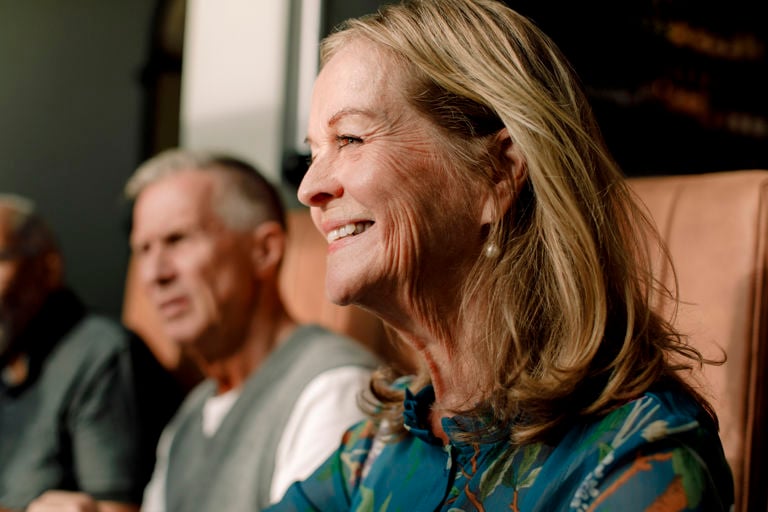

Med vår personliga rådgivning finns vi vid din sida. Tillsammans tar vi sikte på den framtid som du drömmer om.

Läs mer om oss

Vill du prata med oss?

Vill du veta mer om vad vi kan göra för dig eller din verksamhet? Du är alltid välkommen att höra av dig – på det sätt som passar dig.

Kontakta ossInsikt

Få det senaste — först

Anmäl dig till vårt nyhetsbrev och få nyheter direkt till din inkorg.